Двигатель внутреннего сгорания является сердцем современного автотранспорта, обеспечивая его движение и функционирование. Понимание устройства и принципов работы такого двигателя необходимо для всех, кто интересуется автомобилями и техникой в целом. В данной статье мы рассмотрим основные принципы работы и устройство современного двигателя внутреннего сгорания, а также сравним четырехтактный и двухтактный бензиновые двигатели для более глубокого понимания их функционирования.

Информация о происхождении

Двигатель внутреннего сгорания был изобретен в XIX веке и стал революционным прорывом в автомобильной промышленности. Основным вехом в истории развития двигателей стало создание первого четырехтактного двигателя немецким инженером Николаусом Отто. Этот двигатель стал прародителем современных бензиновых двигателей и лег в основу многих конструкций. Постепенно двигатели внутреннего сгорания стали широко применяться не только в автомобильной промышленности, но и в других областях, таких как авиация, судостроение, энергетика и промышленность. Сегодня двигатели внутреннего сгорания являются неотъемлемой частью нашей повседневной жизни, обеспечивая нам комфорт и мобильность.

Мнение эксперта:

Современные эксперты в области автомобильной техники высоко оценивают устройство современного двигателя внутреннего сгорания. Они отмечают, что современные двигатели стали более эффективными и экологически чистыми благодаря применению передовых технологий. Внедрение систем впрыска топлива с прямым впрыском, турбонаддува, а также системы стоп-старт позволяют снизить расход топлива и выбросы вредных веществ. Кроме того, использование легких материалов в конструкции двигателя способствует уменьшению веса автомобиля, что также положительно сказывается на его экономичности. Эксперты убеждены, что развитие технологий в области двигателей внутреннего сгорания позволит создавать более мощные, надежные и экологически безопасные автомобили в будущем.

Показатели двигателей

Показателями двигателя называют величины, характеризующие его работу. Помимо конструктивных параметров, они зависят от особенностей и настроек систем питания и зажигания, степени износа деталей и пр.

Давление в

конце такта сжатия

(компрессия) является показателем технического состояния (изношенности) цилиндро-поршневой группы и клапанов.

Крутящий момент на коленчатом валу двигателя определяет силу тяги на колесах: чем он больше, тем лучше динамика разгона автомобиля. Равен произведению силы на плечо (рис. 3) и измеряется в Н·м (Ньютон на метр), ранее в кгс.м (килограмм-сила на метр).

Крутящий момент увеличивается с ростом:

рабочего объема . Поэтому двигатели, которым необходим значительный крутящий момент, обладают большим объемом;

давления горящих газов в цилиндрах, которое ограничено детонацией (взрывное горение бензо-воздушной смеси, сопровождаемое характерным звонким звуком. Ошибочно называется «стуком поршневых пальцев») или ростом нагрузок в дизелях.

Максимальный крутящий момент двигатель развивает при определенных оборотах (см. ниже), они вместе с его величиной указываются в технической документации.

Мощность двигателя — величина, показывающая, какую работу он совершает в единицу времени, измеряется в кВт (ранее в лошадиных силах). Одна лошадиная сила (л.с.) приблизительно равняется 0,74 кВт. Мощность равна произведению крутящего момента на угловую скорость коленвала (число оборотов в минуту, умноженное на определенный коэффициент).

Двигатели большей мощности производители получают увеличением:

рабочего объема, что, в свою очередь, приводит к росту габаритов двигателя и ограничению допустимых максимальных оборотов из-за значительных сил инерции увеличившихся деталей;

оборотов коленчатого вала, число которых ограничено инерционными силами и увеличением износа деталей. Высокооборотный двигатель одинаковой мощности (при прочих равных условиях — конструкции двигателя, технологии изготовления, применяемых материалах и т.д.) с низкооборотным обладает меньшим сроком службы, так как в среднем для одного и того же пробега его коленчатый вал будет совершать больше оборотов;

давления в цилиндре путем повышения степени сжатия либо наддувом воздуха посредством турбо- или механических нагнетателей. Для применения наддува степень сжатия вынужденно уменьшают для предотвращения детонации (у бензиновых двигателей) и снижения жесткости работы (повышенные нагрузки в цилиндро-поршневой группе дизеля, сопровождаемые чрезмерным шумом) (у дизелей). Наддув позволяет, например, сохранить мощность при меньшем рабочем объеме.

Номинальная мощность — гарантируемая производителем мощность при полной подаче топлива на определенных оборотах. Именно она, а не максимальная мощность, указывается в технической документации на двигатель.

Удельный расход топлива — это количество топлива, расходуемого двигателем на 1 кВт развиваемой мощности за один час. Является показателем совершенства конструкции двигателя: чем расход ниже, тем более эффективно используется энергия сгорающего в цилиндрах топлива.

| Тип двигателя | Особенности | Преимущества |

|---|---|---|

| Бензиновый | Искра зажигания, переменная степень сжатия | Высокая мощность, низкий крутящий момент |

| Дизельный | Компрессионное зажигание, высокая степень сжатия | Высокий крутящий момент, низкая мощность |

| Гибридный | Сочетание бензинового и электрического приводов | Низкий расход топлива, снижение выбросов |

Интересные факты

1. Система клапанного управления с изменяемыми фазами газораспределения (VVT)

- VVT изменяет время открытия и закрытия клапанов для оптимизации подачи воздуха и выпуска отработанных газов, улучшая как мощность, так и экономичность.

2. Непосредственный впрыск топлива

- Топливо впрыскивается непосредственно в цилиндр вместо топливной рампы, что обеспечивает более точный контроль за процессом сгорания и снижает выбросы.

- Эта технология также позволяет использовать более высокие степени сжатия для повышения эффективности.

3. Турбонагнетатели и нагнетатели

- Эти устройства нагнетают воздух в двигатель, увеличивая его плотность и, следовательно, мощность.

- Турбонагнетатели используют энергию выхлопных газов, а нагнетатели приводятся в действие ремнем или цепью от коленчатого вала.

Как работает впрыск и смазочная система?

Впрыск топлива в цилиндр двигателя внутреннего сгорания является одним из ключевых процессов, определяющих эффективность работы двигателя. Существует несколько способов впрыска топлива: карбюраторный, механический и электронный впрыск. Каждый из них имеет свои особенности и преимущества.

Смазочная система двигателя отвечает за смазку подвижных деталей, уменьшая трение и износ. Она обеспечивает постоянное смазывание всех узлов и деталей, что продлевает срок службы двигателя. Важным элементом смазочной системы является масляный насос, который откачивает масло из поддона и подает его под давлением к требуемым точкам смазки.

Кроме того, смазочная система помогает охлаждать двигатель, удаляя излишки тепла. Масло поглощает тепло от нагретых деталей и отводит его к радиатору, где происходит охлаждение. Таким образом, смазочная система играет важную роль в обеспечении надежной и эффективной работы двигателя внутреннего сгорания.

Рабочие циклы двигателей

Рабочий цикл четырехтактного карбюраторного двигателя

Такт впуска – первый этап рабочего цикла четырехтактного карбюраторного двигателя, во время которого поршень двигается от верхней мертвой точки к нижней, создавая разрежение в цилиндре. В это время клапан впускного коллектора открывается, позволяя смеси воздуха и топлива попасть в цилиндр. После закрытия клапана впуска начинается такт сжатия, во время которого поршень движется от нижней мертвой точки к верхней, сжимая смесь воздуха и топлива. Такт расширения (рабочий ход) начинается с искрового зажигания, вызывающего воспламенение смеси и образование рабочего газа, который расширяется, выталкивая поршень вниз. Наконец, в последнем такте – такте выпуска – клапан выпускного коллектора открывается, и выхлопные газы покидают цилиндр.

Такт впуска

В результате вращения коленчатого вала при пуске двигателя (вручную или с помощью специального устройства — например, заводной рукоятки или электродвигателя — стартера) поршень совершает движение от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ). При этом впускной клапан 4 открыт, а выпускной клапан 6 закрыт. Так как объем цилиндра при движении поршня вниз (к НМТ) быстро увеличивается, давление над поршнем уменьшается до 0,07. 0,09 МПа, т. е. внутри цилиндра создается вакуум – избыточное разрежение. Впускной клапан 3 сообщается со специальным устройством – карбюратором, который приготавливает горючую смесь из топлива и воздуха. Вследствие разности давлений в карбюраторе и цилиндре горючая смесь всасывается через открытый впускной клапан в цилиндр двигателя.

Если двигатель уже работает, то горючая смесь, попадая в цилиндр из карбюратора, смешивается с остаточными продуктами сгорания от предыдущего цикла, и образует рабочую смесь. Смешиваясь с остаточными продуктами сгорания и соприкасаясь с нагретыми деталями цилиндра, рабочая смесь нагревается до температуры 75. 125 ˚С.

Такт сжатия

Во время такта сжатия поршень двигается вверх, сжимая воздушно-топливную смесь, которая была засосана в цилиндр во время такта впуска. Важно отметить, что во время сжатия поршень поднимается до верхней мертвой точки, что приводит к уменьшению объема камеры сгорания. Давление в камере сгорания значительно повышается, что способствует сжатию смеси до необходимой степени, обеспечивая более эффективное сгорание топлива в последующем рабочем такте. Важным аспектом такта сжатия является создание условий для дальнейшего возгорания смеси в следующем такте, что обеспечивает эффективную работу двигателя и высокую производительность.

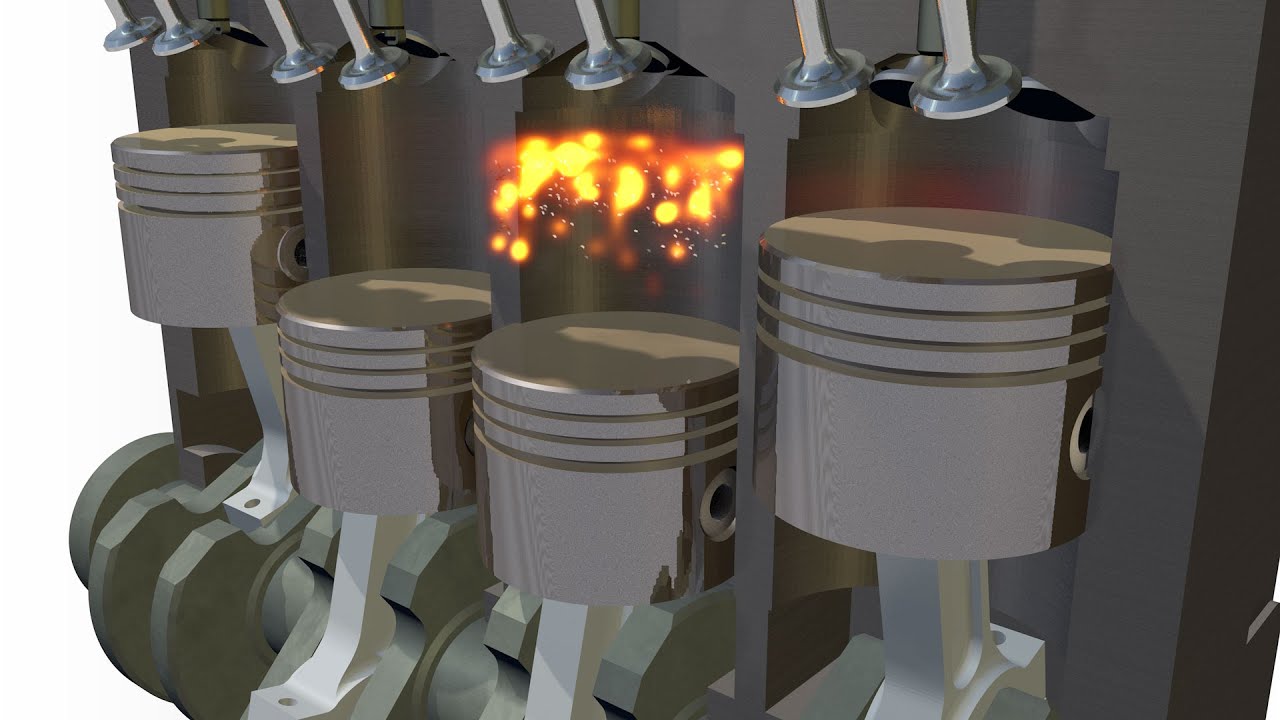

Такт расширения (рабочий ход)

Под давлением расширяющихся газов поршень движется от ВМТ к НМТ (при этом оба клапана закрыты). В этот промежуток времени (такт) происходит преобразование тепловой энергии в полезную работу, поэтому ход поршня в такте расширения называют рабочим ходом. При движении поршня к НМТ объем цилиндра увеличивается, вследствие чего давление уменьшается до 0,3…0,4 МПа, а температура газов снижается до 900…1200 ˚С.

Такт выпуска

Такт выпуска начинается с открытия выпускного клапана, когда поршень находится в верхней точке хода. В этот момент открыт клапан выпуска, и поршень начинает двигаться вниз, выталкивая отработавшие газы из цилиндра. После этого клапан выпуска закрывается, и поршень совершает обратный ход вверх, готовясь к новому циклу работы. Важно, чтобы весь отработанный газ покинул цилиндр до начала следующего такта впуска, чтобы не смешиваться с свежим воздухом и не ухудшать работу двигателя.

Газораспределительный механизм

В задачу этого механизма входит своевременная подача горючей смеси или ее составляющих в цилиндр, а также отвод продуктов горения.

У двухтактных двигателей как такового механизма нет. У него подача смеси и отвод продуктов горения производится технологическими окнами, которые проделаны в стенках гильзы. Таких окон три – впускное, перепускное и выпускное.

Поршень, двигаясь производит открытие-закрытие того или иного окна, этим и выполняется наполнение гильзы топливом и отвод отработанных газов. Использование такого газораспределения не требует дополнительных узлов, поэтому ГБЦ у такого двигателя простая и в ее задачу входит только обеспечение герметичности цилиндра.

У 4-тактного двигателя механизм газораспределения имеется. Топливо у такого двигателя подается через специальные отверстия в головке. Эти отверстия закрыты клапанами. При надобности подачи топлива или отвода газов из цилиндра производится открывание соответствующего клапана. Открытие клапанов обеспечивает распределительный вал, который своими кулачками в нужный момент надавливает на необходимый клапан и тот открывает отверстие. Привод распредвала осуществляется от коленвала.

ГРМ с ременным и цепным приводом

Компоновка газораспределительного механизма может отличаться. Выпускаются двигатели с нижним расположением распредвала (он находится в блоке цилиндров) и верхним расположением клапанов (в ГБЦ). Передача усилия от вала к клапанам производится посредством штанг и коромысел.

Более распространенными являются моторы, у которых и вал и клапана имеют верхнее расположение. При такой компоновке вал тоже размещен в ГБЦ и действует он на клапана напрямую, без промежуточных элементов.

????Циклы двигателя

Циклы двигателя внутреннего сгорания представляют собой последовательность процессов, которые происходят внутри двигателя для обеспечения его работы. Существует несколько типов циклов, каждый из которых имеет свои особенности и применение в различных типах двигателей.

Одним из основных циклов является цикл Отто, который характерен для бензиновых двигателей. Этот цикл состоит из четырех тактов: впуск, сжатие, рабочий ход и выпуск. В результате выполнения этих тактов происходит сгорание топлива и обеспечивается движение поршня, что приводит к вращению коленчатого вала и, соответственно, к передаче движения на колеса автомобиля.

Для дизельных двигателей характерен цикл Дизеля, который отличается от цикла Отто тем, что в нем отсутствует зажигание смеси посредством свечи зажигания. Вместо этого происходит самовоспламенение сжатой воздушно-топливной смеси под воздействием высокой температуры, создаваемой сжатием воздуха в цилиндре.

Кроме того, существует цикл Хауда, который применяется в газотурбинных двигателях. В этом цикле воздух сжимается в компрессоре, затем подается в камеру сгорания, где смешивается с топливом и сгорает, выделяя энергию. После этого газы сгорания расширяются в турбине, приводя ее в движение и обеспечивая работу компрессора.

Каждый из циклов имеет свои преимущества и недостатки, и выбор конкретного цикла зависит от конкретных условий эксплуатации и требований к двигателю. Понимание различий между циклами поможет выбрать наиболее подходящий вариант для конкретной задачи.

4 Тактный двигатель принцип работы

4 тактный двигатель является поршневым мотором внутреннего сгорания.

В этих агрегатах рабочий процесс всех цилиндров занимает два кругооборота коленчатого вала.

Два кругооборота коленчатого вала также можно охарактеризовать как четыре поршневых такта, от чего и произошло название четырехтактный двигатель.

Начиная с середины двадцатого века четырехтактный двигатель является самым распространенным видом поршневых моторов внутреннего сгорания.

Основные характеристики 4 тактного двигателя

4 тактный двигатель характеризуется определенными особенностями, которые определяют его эффективность и производительность. Основные характеристики такого двигателя включают в себя работу по принципу четырех тактов: впуск, сжатие, рабочий ход и выпуск. Каждый из этих тактов выполняет определенную функцию в процессе работы двигателя, обеспечивая последовательное сжигание топлива и передачу энергии для привода автомобиля. Кроме того, 4 тактный двигатель обладает высокой мощностью и крутящим моментом, что делает его популярным выбором для большинства современных автомобилей. Важно отметить, что эффективность работы двигателя напрямую зависит от правильной настройки и обслуживания всех его компонентов, что обеспечивает долгий срок службы и надежную работу автомобиля.

4 тактный двигатель принцип работы

В двухтактном моторе смазывание коленвала, цилиндровых и поршневых пальцев, подшипника коленвала, поршня и компрессионных колец происходит путем заливки масла в бензин. 4 тактный мотор отличается тем, что в нем коленчатый вал расположен в масляной ванне. За счет этой особенности необходимость в добавлении масла или смешивании топлива попросту отсутствует. Все, что нужно сделать владельцу транспортного средства – это наполнить топливный бак бензином, после чего можно продолжать пользоваться транспортом.

Таким образом, автовладельцу становится незачем приобретать специальное масло, которое нужно для функционирования двухтактных моторов.

Помимо этого, 4 тактный мотор отличается уменьшенным количеством нагара на стенах глушителя и поршневом зеркале.

Еще одним важным отличием является то, что при двухтактном моторе совершается выплеск горючей смеси в выхлопную трубу – это обусловлено его устройством.

Стоит признать, что четырехтактные двигатели также обладают небольшими недостатками. К примеру, у таких двигателей повышенная длительность старта скутера с места.

Также не особо качественными являются работы по регулированию клапанного теплового зазора.

При этом следует отметить, что проблему с повышенной длительностью старта скутера можно решить оптимизацией опций центробежного сцепления и передачи.

Работа 4 тактного двигателя

4 тактный двигатель работает по следующему принципу:

- Впуск: После окончания такта выпуска поршень начинает двигаться вниз, создавая разрежение в цилиндре. В это время клапан впуска открывается, позволяя смеси воздуха и топлива попасть в цилиндр.

- Сжатие: После того как поршень достигает нижней точки хода, начинается такт сжатия. Клапаны впуска и выпуска закрываются, а поршень поднимается, сжимая смесь воздуха и топлива.

- Рабочий ход: После достижения верхней точки хода поршня, зажигается свеча зажигания, что приводит к воспламенению смеси. Горящая смесь расширяется, выталкивая поршень вниз и создавая механическую энергию.

- Выпуск: После окончания рабочего хода клапан выпуска открывается, а поршень начинает двигаться вверх, выталкивая отработавшие газы из цилиндра.

Таким образом, 4 тактный двигатель проходит чередующиеся циклы впуска, сжатия, рабочего хода и выпуска, преобразуя химическую энергию топлива в механическую работу.

Функционирование двухтактного агрегата

Хоть и статья не об этом, однако стоит коротко описать функционирование двухтактного двигателя с целью сравнить их. Как становится понятно из наименования, функционирование такого мотора проходит только через два такта.

- Поршень продвигается наверх, что приводит к сжатию горючей смеси, после которого (без достижения верхней мертвой точки) она воспламеняется. По достижению поршнем верхней мертвой точки открываются окна впуска в стене цилиндра, из-за чего горючая смесь перетекает в кривошипную камеру.

- Под действием растягивающихся газов поршень продвигается в нижнюю сторону. Пребывая в нижнем положении, поршень открывает окна впуска и выпуска. Газы попадают в трубу выхлопа, а на их месте оказывается горючая смесь.

Устройство

Устройство двигателя внутреннего сгорания включает в себя несколько основных компонентов, каждый из которых выполняет свою важную функцию. Основными элементами двигателя являются блок цилиндров, поршни, коленчатый вал, распределительный вал, клапаны, свечи зажигания, система охлаждения и система смазки. Блок цилиндров представляет собой корпус, в котором расположены цилиндры, в которых происходит сгорание топливно-воздушной смеси. Поршни являются подвижными элементами, передающими энергию сгорания на коленчатый вал. Коленчатый вал преобразует линейное движение поршней во вращательное движение, которое передается на приводные механизмы автомобиля. Распределительный вал отвечает за управление открытием и закрытием клапанов, обеспечивая правильную последовательность рабочих циклов двигателя. Клапаны служат для впуска свежего воздушно-топливного смеси и выхлопа отработавших газов. Свечи зажигания и система зажигания отвечают за воспламенение топливной смеси в цилиндрах. Система охлаждения поддерживает оптимальную температуру работы двигателя, предотвращая перегрев и обеспечивая эффективность работы. Система смазки обеспечивает смазку движущихся частей двигателя, уменьшая трение и износ, а также охлаждая и очищая двигатель от продуктов сгорания.

Главная классификация ДВС

Все существующие ДВС разделены на 3 вида:

- поршневые;

- роторные;

- газотурбинные.

В поршневых агрегатах рабочим органом является поршень. В роторных моторах используется движение ротора. В газотурбинных двигателях движение осуществляется турбиной.

В каждом из видов этих силовых установок конструктивно реализованы разные схемы преобразования тепловой энергии в полезную работу. Это принципиально отличает их друг от друга. Максимальная производительность силовых агрегатов зависит от того, каким образом преобразуется тепловая энергия. Каждый вид силовых агрегатов создан для эффективной работы в своей области применения.

Ниже подробно описаны конструкции этих агрегатов и физические процессы, происходящие в них. Отдельный раздел статьи посвящён двигателю Стирлинга. Он относится к механизмам с внешней камерой сгорания. Но принцип работы этого мотора по нескольким признакам похож на ДВС. Это часто вызывает путаницу.

Газотурбинный двигатель

Газотурбинный двигатель является одним из типов двигателей внутреннего сгорания, который работает по принципу непрерывного замкнутого цикла. Он состоит из компрессора, камеры сгорания и турбины. Воздух сжимается в компрессоре, затем подается в камеру сгорания, где смешивается с топливом и сгорает. При этом выделяется тепловая энергия, которая приводит в движение турбину. Турбина, в свою очередь, приводит в движение компрессор, обеспечивая непрерывную работу двигателя.

Газотурбинные двигатели обладают рядом преимуществ, таких как высокая мощность при небольших размерах и массе, быстрый запуск, экологическая чистота и низкий уровень вибраций. Они широко применяются в авиации, энергетике, морском транспорте и других отраслях, где требуется высокая эффективность и надежность двигателя.

Роторный ДВС

В моторах этого вида реализован принцип вращения вала от кругового движения ротора. Ротором является треугольный поршень, который вращается в овальной камере – статоре. Ротор закреплён на валу с эксцентриситетом. При таком расположении во время вращения ротора в цилиндре создаются полости для тактов зажигания, сгорания и выпуска. За один оборот ротора происходит 3 такта работы.

Достоинством роторного ДВС является отсутствие шатунов, коленчатого вала и многих сопутствующих узлов. Инженеры подсчитали, что деталей в агрегате роторного типа намного меньше, чем в моторах других типов. Поэтому роторные моторы гораздо меньше других. Это является ещё одним их преимуществом.

В Японии, известной своими передовыми разработками в автомобилестроении, были сконструированы двигатели, имеющие несколько роторов. Например, японцы сконструировали агрегат, имеющий такую же мощность, что и шестипоршневой двигатель гоночного автомобиля. Но размеры многороторного движка при этом гораздо меньше.

На ранних моделях вазовских автомобилей в своё время устанавливались роторные моторы.

Роторные двигатели гораздо проще и эффективнее поршневых. Но по непонятной причине роторные агрегаты используются очень редко.

Видео: Принцип работы роторного двигателя

Поршневой двигатель

Поршневой двигатель представляет собой один из наиболее распространенных типов двигателей внутреннего сгорания. Он основан на принципе работы поршня, который движется внутри цилиндра под действием горячих газов, обеспечивая передачу энергии от сгорания топлива к коленчатому валу. Поршень соединен с коленчатым валом через шатун, что обеспечивает преобразование прямолинейного движения поршня во вращательное движение коленчатого вала.

Основные элементы поршневого двигателя включают в себя цилиндр, поршень, шатун, коленчатый вал, клапаны, систему впрыска топлива и систему зажигания. В процессе работы двигателя поршень совершает четыре такта: впуск, сжатие, рабочий ход и выпуск. В каждом такте происходит определенный процесс, который в конечном итоге обеспечивает движение автомобиля.

Поршневой двигатель может быть как бензиновым, так и дизельным, в зависимости от типа используемого топлива. Бензиновый двигатель работает за счет воспламенения топливно-воздушной смеси и зажигания ее искрой, а дизельный двигатель осуществляет сжатие воздушной смеси до такой степени, что происходит самовоспламенение топлива под действием высокой температуры воздушной смеси.

Поршневые двигатели широко применяются в автомобильной промышленности и обладают высокой эффективностью и надежностью. Их конструкция постоянно совершенствуется для повышения мощности, экономичности и экологической безопасности автомобилей.

Принцип работы ДВС

Известен не один вид двигателя внутреннего сгорания. Двигатели отличаются друг от друга:

- Числом цилиндров.

- Мощностью измеряемой в условном значении – лошадиных силах.

- Скоростью вращения.

- По типу топливу, которое используется (дизельные, бензиновые, газовые).

Самый простой — это двигатель, в котором цилиндры расположены в ряд. Такое расположение в один ряд составляет какой-либо рабочий объем. Таким было изготовление двигателя внутреннего сгорания в предшествующие времена, в настоящий момент производители стремятся к компактности и уже отошли от этой схемы.

Более распространенной на данный момент является конструкция V-образного двигателя внутреннего сгорания. Это предполагает расположение цилиндров под углом в 180 градусов по отношению один к другому. В некоторых двигателях внутреннего сгорания, изготовленных на таком принципе, цилиндров может насчитываться от шести до двенадцати и даже больше. При таком количестве цилиндров расположение их в линию привело бы к слишком большой длине. При V-образном двигателе длина значительно сокращается.

Несмотря на то, что ДВС в настоящее время состоит из множества деталей и элементов, принципы работы двигателя внутреннего сгорания не являются сложными. Поршни в ДВС работают по циклам, которых может быть до нескольких сотен в минуту. За время одного хода поршня совершается такт. Цикл является суммой тактов, которые идут в определенной последовательности. Рабочий цикл характеризуется повторяющимися последовательными действиями, которые происходят в каждом из цилиндров двигателя.

По количеству тактов выделяются двухтактные и четырехтактные рабочие циклы ДВС. Количество тактов означает движение вверх и вниз. Если четырехтактный мотор, значит, совершается два движения вверх и два вниз.

Независимо от количества тактов рабочий процесс всегда идет по одной схеме: впуск, сжатие, сгорание, расширение и выпуск. Двигатели отличаются друг от друга количеством движений и выделением количества тепловой энергии. Современная техника оснащается четырехтактными ДВС. Такие двигатели действуют по схеме впуск, выпуск горючей смеси и потом выхлопных газов. Все это происходит в виде отдельных рабочих процессов, а не совмещается со сжатием и расширением. В четырехтактном ДВС впрыск топливно-воздушной смеси происходит только после полного удаления выхлопных газов.

Наличие таких разных двигателей позволяет варьировать их применение в разнообразной технике. От того, как работает двигатель внутреннего сгорания, зависит техническая характеристика транспортного средства.

Крутящий момент и лошадиная сила

Крутящий момент и лошадиная сила – две важные характеристики, определяющие мощность и производительность двигателя внутреннего сгорания. Крутящий момент представляет собой силу, приложенную к валу двигателя для обеспечения его вращения. Он измеряется в ньютон-метрах или фунт-футах и указывает на способность двигателя преодолевать сопротивление и обеспечивать равномерное вращение коленчатого вала. Чем выше крутящий момент, тем лучше ускорение и динамика движения автомобиля.

Лошадиная сила, в свою очередь, является единицей измерения мощности двигателя. Она определяет количество работы, которое двигатель способен совершить за определенный промежуток времени. Чем больше лошадиных сил у двигателя, тем выше его производительность и способность развивать скорость. Лошадиная сила позволяет оценить эффективность работы двигателя и его потенциал в различных условиях эксплуатации.

Таким образом, крутящий момент и лошадиная сила являются ключевыми показателями, определяющими характеристики и возможности двигателя внутреннего сгорания. Понимание этих параметров позволяет оценить производительность автомобиля, его динамику и эффективность работы двигателя в различных ситуациях на дороге.

Экологические аспекты современных двигателей

Современные двигатели внутреннего сгорания ставят перед собой задачу не только обеспечить высокую производительность и экономичность, но и минимизировать негативное воздействие на окружающую среду. Экологические аспекты играют важную роль в разработке и совершенствовании двигателей, учитывая растущие требования к снижению выбросов вредных веществ и уровня шума.

Одним из ключевых направлений в современных двигателях является снижение выбросов вредных веществ, таких как оксиды азота (NOx), углеводороды (HC) и частицы. Для этого применяются различные технологии, такие как системы рециркуляции отработанных газов (EGR), катализаторы селективной каталитической очистки (SCR) и системы очистки выхлопных газов сажевых частиц (DPF).

Кроме того, современные двигатели внутреннего сгорания активно разрабатываются с учетом снижения уровня шума, который они производят. Это достигается за счет оптимизации конструкции двигателя, применения звукопоглощающих материалов и технологий активного шумоподавления.

Важным аспектом экологической устойчивости современных двигателей является также повышение их эффективности и экономичности, что позволяет снизить потребление топлива и, как следствие, выбросы углекислого газа (CO2) в атмосферу. Для этого применяются передовые технологии в области управления двигателем, аэродинамики и теплообмена.

Частые вопросы

Как работает система впрыска топлива в современном двигателе?

Современные системы впрыска топлива используют электронные форсунки для точного дозирования топлива в цилиндры. Это обеспечивает оптимальную смесь воздуха и топлива, улучшая эффективность и снижая выбросы.

В чем разница между двигателями с непосредственным и непрямым впрыском топлива?

В двигателях с непосредственным впрыском топливо впрыскивается непосредственно в цилиндры, что приводит к более эффективному сгоранию и улучшенному крутящему моменту на низких оборотах. В двигателях с непрямым впрыском топливо сначала впрыскивается во впускной коллектор.

Как система рециркуляции отработавших газов (EGR) помогает снизить выбросы?

Система EGR возвращает часть отработавших газов во впускной коллектор, что снижает температуру сгорания и выбросы оксидов азота (NOx). Это улучшает качество воздуха и соответствует экологическим нормам.

Полезные советы

СОВЕТ №1

Изучите принцип работы двигателя внутреннего сгорания, чтобы понимать, как происходит процесс сжигания топлива и преобразования энергии в движение.

СОВЕТ №2

Познакомьтесь с основными элементами двигателя, такими как поршень, коленчатый вал, клапаны и свечи зажигания, чтобы понимать их роль в работе двигателя.